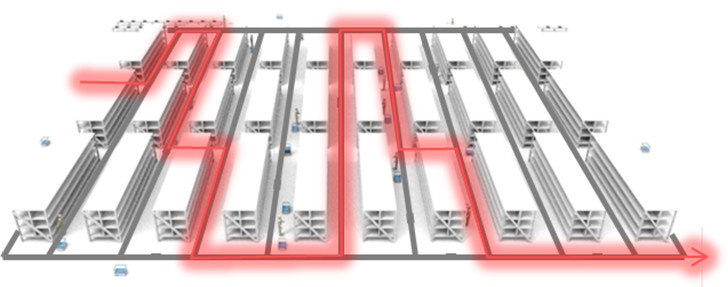

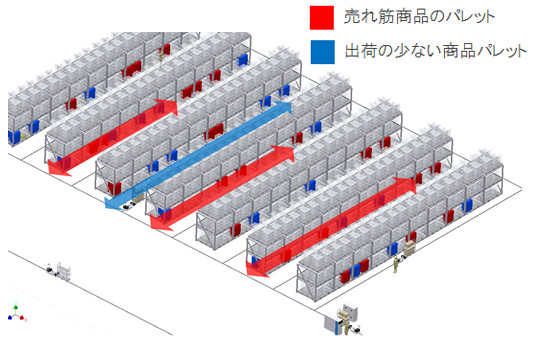

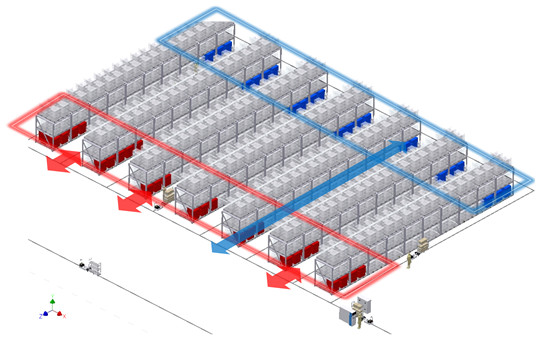

使用イメージ

ピッキング作業に活用するメリット

- ピックアップする商品順にロボットが最短経路で案内してくれるので、作業者は商品別のロケ情報を覚える必要がない

- 定速走行をするので移動速度がばらつかない

- 台車を押す労力が削減され、かつハンズフリーで移動中の並行作業が可能

この事例では、エリア範囲7,700m²、1万点以上の商品のある倉庫に10台のAGVを導入し、下記のように導入前に比べ20%の向上が見られた。

【導入前】平均24.8ピック/時間

【導入後】平均31.5ピック/時間

その中でもトップランナーは30%以上の向上が見られた。