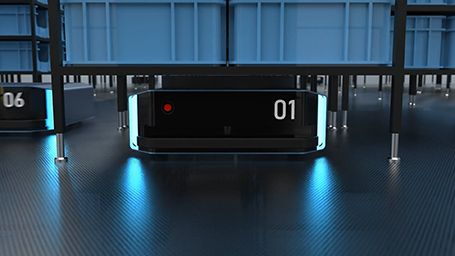

- 自動搬送装置(AGV)

- ロボットストレージシステム

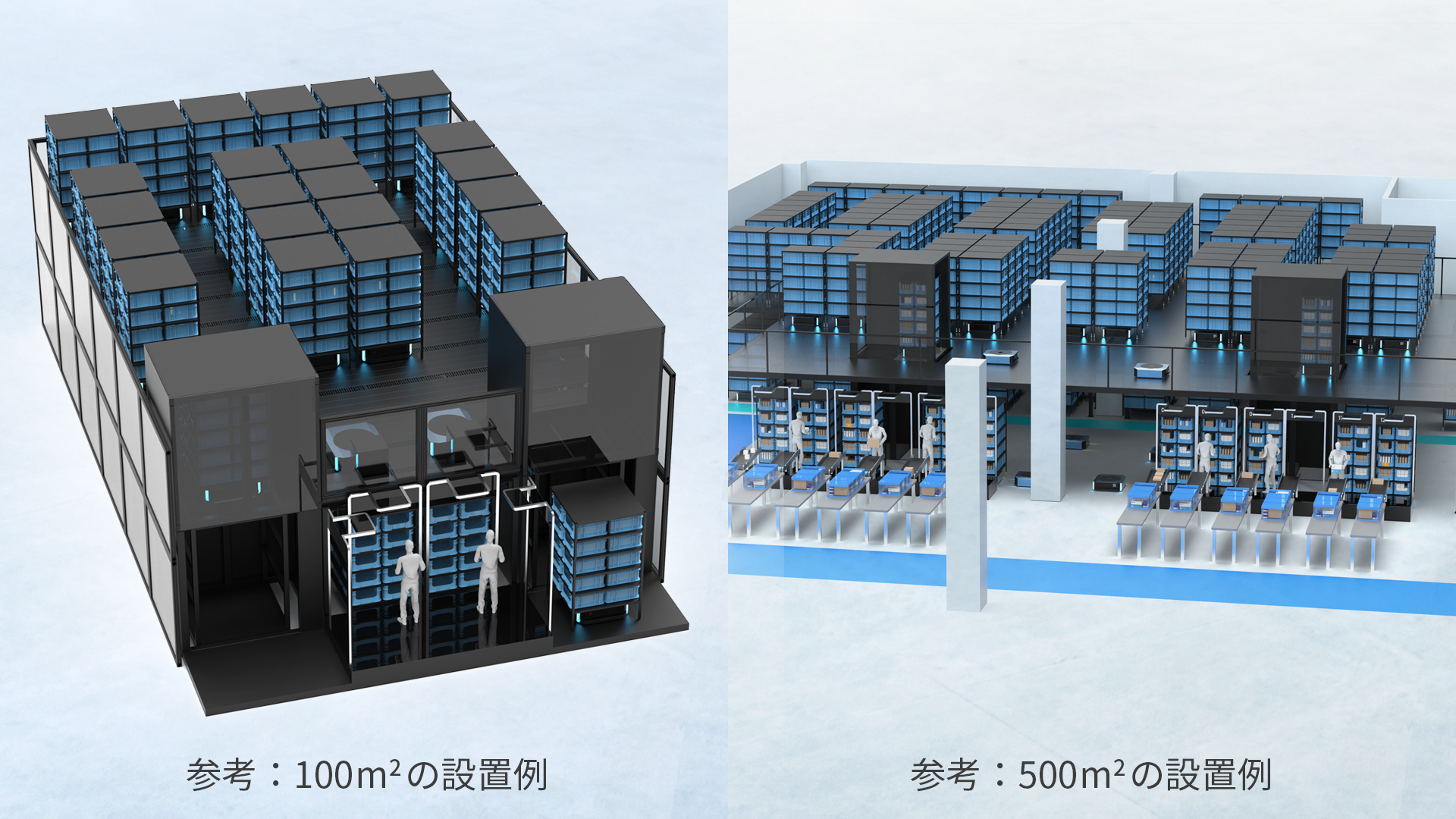

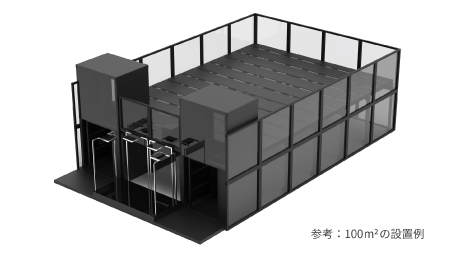

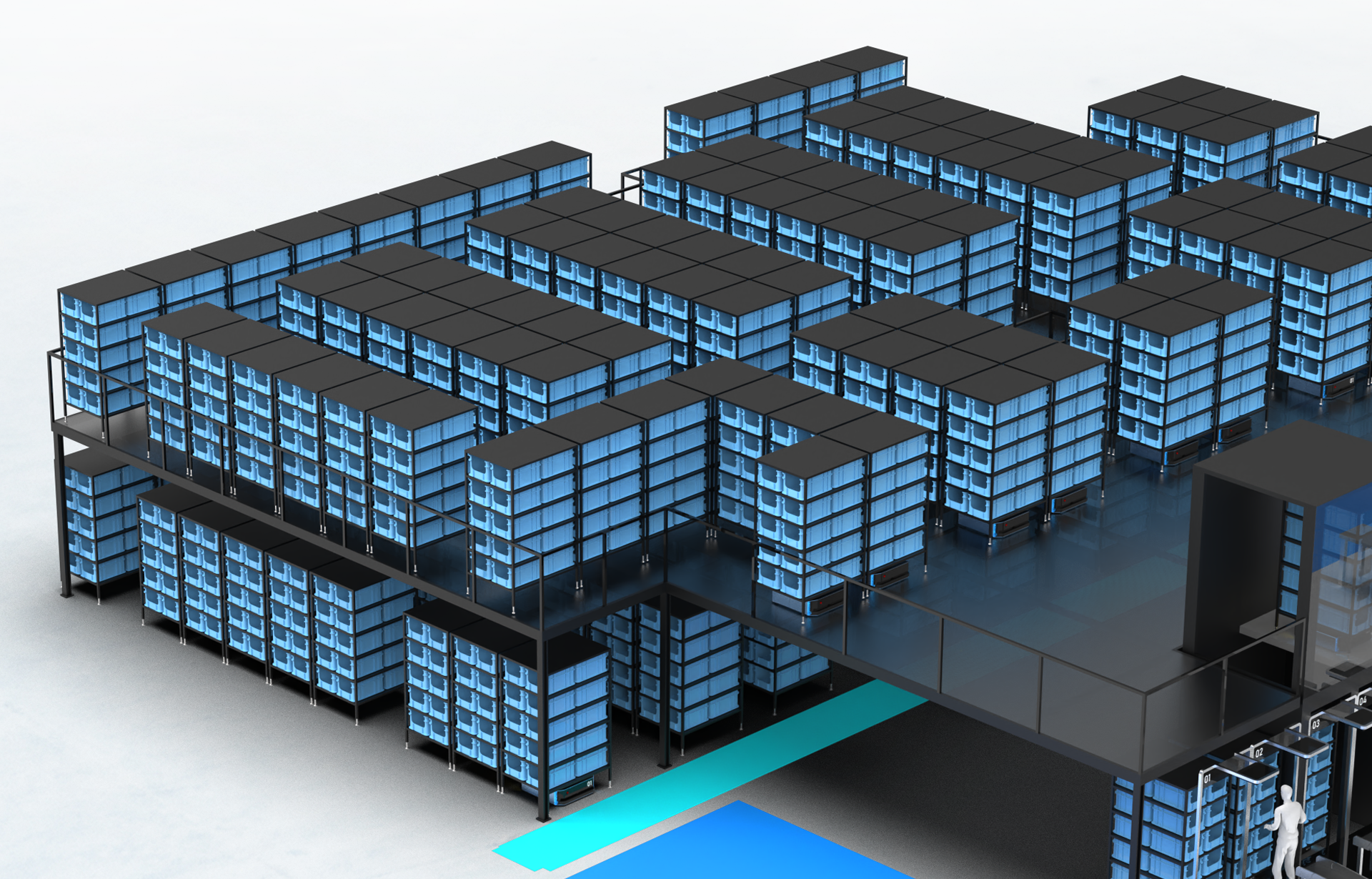

- 多階層ロボットストレージシステム

物流倉庫を多階層構造にすることで

『 深刻化する働き手不足、急拡大する配送需要。そして2024 年問題に伴う物流コストの増加 』

物流を取り巻く環境は急速に変化し、様々な課題に直面されている荷主さま向けに、今まで様々な現場へ自動搬送ソリューションをご提案してきたシャープから新しい倉庫のカタチを提案いたします。

※1 商品棚を配置した際の面積で比較。

お客様のご厚意で、多階層ロボットストレージシステムの見学が可能です(見学会案内詳細はこちら)

主な特長

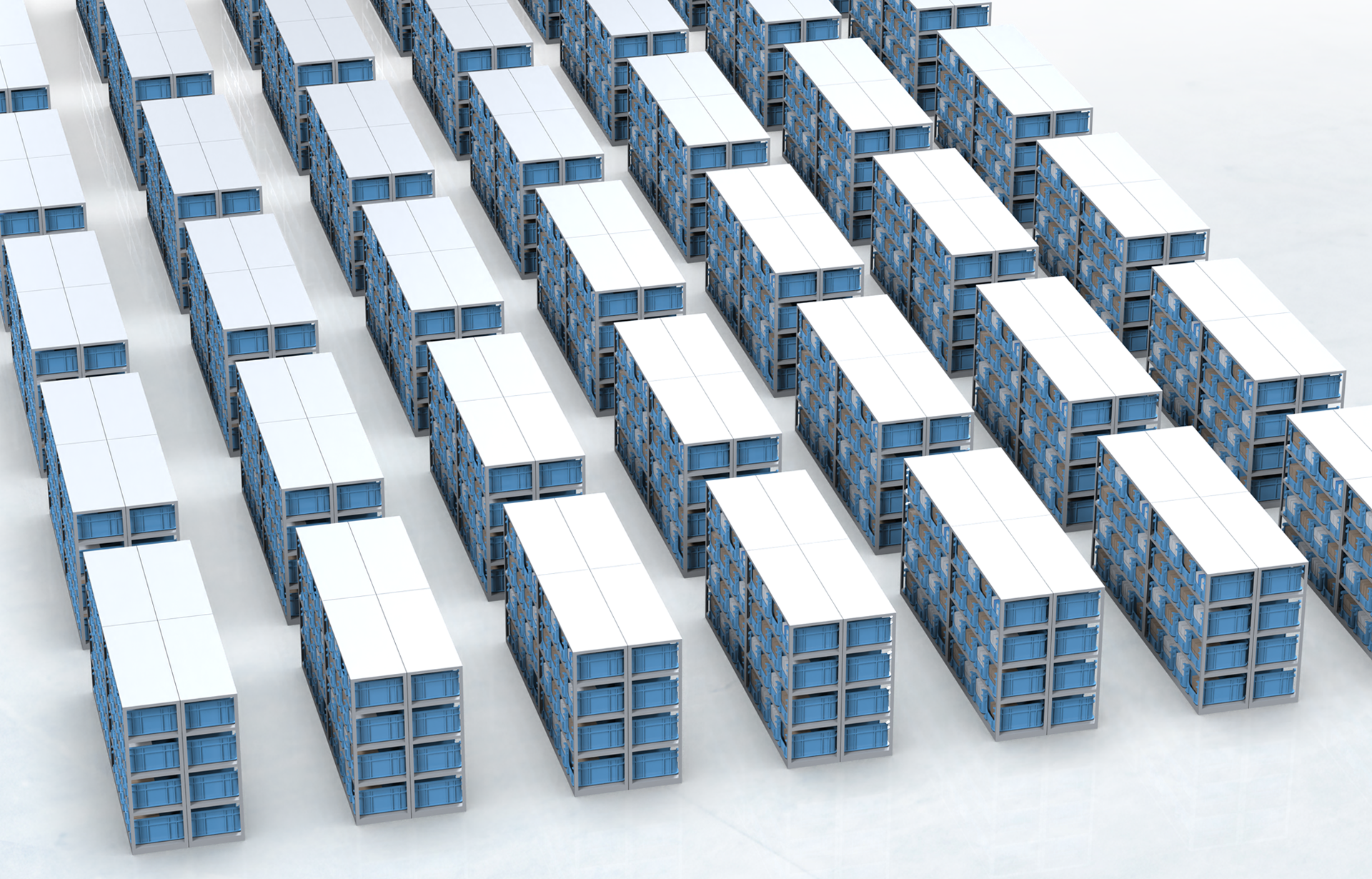

商品の保管効率は従来比1.5倍※1以上に

今まで平面で利用していた倉庫内の商品保管スペースを階層化。

高密度、高効率の物流倉庫を実現。

従来敷地面積が広く、取り扱う商品が多い大規模な倉庫を中心に採用されてきたGTP(Goods To Person)方式を、中・小規模の倉庫においても効果的に導入できます。

歩かないピッキングの実現

自動搬送ロボット(AGV)が必要な商品の保管された保管棚を作業者のいるピッキングエリアまで自動で搬送。

ピッキングスタッフはピッキングステーションから歩き回ることなく、様々な商品のピッキング、梱包作業に専念することができます。

倉庫内を歩き回ることがなく、作業者の負担を大幅に軽減することができます。

物量に応じてフレキシブルにサイズを拡張

自動搬送ロボットの積載質量、走行スピードや保管棚の形状、高さなど柔軟に対応できます。

プロジェクション投影でヒューマンエラーを防止

ピッキングステーションに設置されたプロジェクターは取り出す収納ボックスの場所や個数を投影、PPS(プロジェクションピッキングシステム)によるフレキシブルなピッキングを指示いたします。

経験の有無を問わず、どのような方でも人為的ミスを防止し、確実な作業を行っていただける環境を実現できます。

作業者はピッキングステーションから動くことなく、ピッキングだけに専念できます。

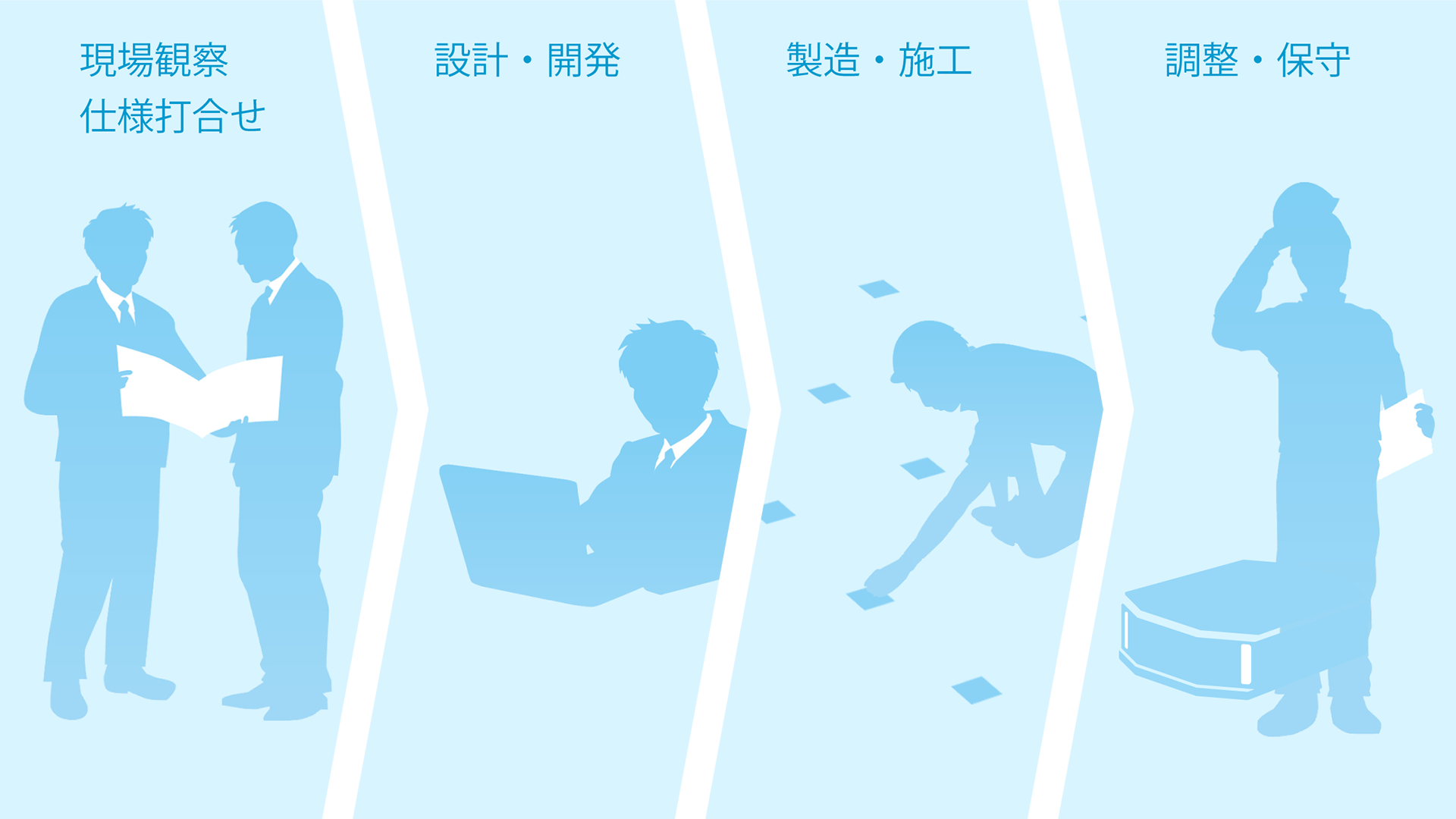

開発、生産からサポートまで、すべて日本国内で完結

開発から生産まで一貫して日本国内で行っています。

数多く、様々な現場に合わせた柔軟な工程設計や設備連携を立ち上げてきた総合電機メーカーのエンジニアだからこそできる提案があります。

導入後の保守サポートも全国144カ所※2あるシャープマーケティングジャパンの拠点より行っております。

※2 2022年10月現在

主な仕様

搬送ロボット/商品棚

搬送ロボット

| タイプ | グリッドモデル |

|---|---|

| センサ | 障害物センサー、2Dコード読み取りカメラ |

| 筐体サイズ | D1,100mm × W770mm × H300mm |

| 積載質量 | 300/500/700/1,000kg(棚含む) |

| 積載時最高速度 | 100m/min※3 |

| テーブル昇降 ストローク |

最大 50mm |

| 走行条件 | 段差 5mm、溝対応 35mm※3 |

商品棚※4

| 外形サイズ | D1,100mm × W1,100mm × H2,000mm※3 |

|---|---|

| 段数※3 | 5段 |

※3 お客様の運用によって異なりますので詳細に関しましては弊社営業へお問い合わせください。

※4 収納ボックスをご使用の際は、お客様にてご用意ください。また、段の間仕切りが必要なお客様は弊社営業にお問い合わせください。

能力の目安

自動搬送ロボットの積載質量、走行スピードや保管棚の形状、高さなど、ご要望に応じたカスタマイズにも柔軟に対応します。取り扱う商品や導入環境に合わせ、お客様に最適なシステムをご提案いたします。

| 項目 | 単位 | 設置面積 | |||

|---|---|---|---|---|---|

| 100m2 設置例 | 250m2 設置例 | 500m2 設置例 | |||

| ピックエリアステーション数 | 箇所 | 2 | 4 | 8 | |

| ピッキング作業者 | 人 | 1 | 1 | 2 | |

| 必要な敷地サイズ | m | 8.3 × 12.2 | 11.9 × 21.4 | 23.6 × 21.4 | |

| 棚保管数 | 棚 | 49 | 145 | 290 | |

| ピッキング能力 | ピック/H | 174 | 216 | 432 | |

| AGV台数 | 1st Floor | 台 | 4 | 6 | 12 |

| 2nd Floor | 台 | 4 | 7 | 13 | |

| 合計 | 台 | 8 | 13 | 25 | |

お客様の運用によって作業者数や棚保管数、必要なAGV台数は変化します。詳しくは弊社営業にお問い合わせください。

制御ソフトウェア

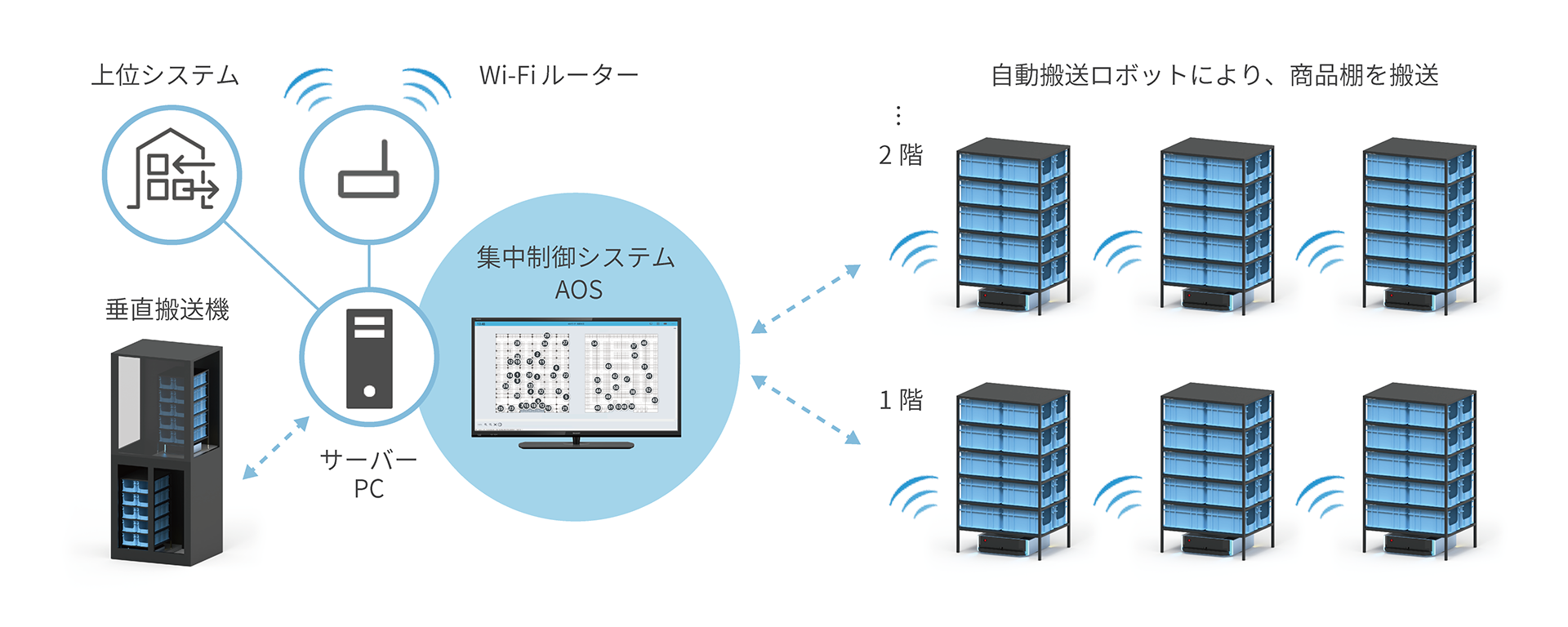

システム構成

課題解決のご提案

倉庫のデッドスペースを有効活用したい

今まで使用していなかった倉庫上方のデッドスペースを有効活用することで、従来の平面保管に比べ約1.5倍※5の保管面積を実現します。

倉庫の建て替えや増築をすることなく保管面積を増やすことができます。

保管効率

約1.5倍※5

※5 商品棚を配置した際の面積で比較。

作業者の負担を軽減したい

自動搬送ロボットが、ピッキングステーションまで必要な商品を運んできます。作業者は倉庫内を歩き回る必要がなくなるので、作業者の負担を軽減。ピッキング作業に集中することで効率的なピッキング作業ができます。※6

作業者の

負担を軽減

※6 作業効率の比較に関してはお客様の運用によって異なります。詳しくはお問い合わせください。

検討初期段階でも、

お気軽にお問い合わせください

現場の課題発見~ソリューション立案~運用開始まで、お客様と一緒に考え、解決をご支援します。

気になることやご質問等もお待ちしております。