導入支援サービス

シャープ製品の生産を支えた工場建設・改善経験が豊富なプロフェッショナルによる導入支援。

生産・物流の自動化導入は機器の知識だけではうまくいきません。

工場や倉庫全体の課題発見から運用まで数多く取り組んできたシャープだからできる、お客様の現場の革新に向けたトータルサポートをいたします。

シャープの導入支援サービスの特長

ロボットを現場に実装することは大きな投資となります。数年先を見据えたしっかりとした設計が必要となりますが、お客様にとってはじめての検討になることが多くあります。

失敗できない取り組みだからこそ、初期の課題発見から導入後の保全まで、一緒に考えてくれる知識豊富なメーカーを選ぶことが、” 導入効果 ”を確実にする最短ルートになります。

シャープの導入支援サービスは、3つの大きな安心の特長があります

1

国内外の多数の工場の建設・運営実績

創業以来、液晶工場や太陽電池工場など、いくつもの工場の建設運営に携わり多くの製品、商品を生み出してまいりました。

これら長年の知見をお客様の現場設計において十分に発揮いたします。

2

装置の設計製造および他社との協業実績

自社工場のなかには自社で設計製造した装置だけでなく、たくさんのメーカーと協業や委託などを通じて関係を築き、導入し運営してきた実績があります。お客様の現場においても、協業先との強力なネットワークを活かした支援を行えます。

3

100拠点以上の設計や導入支援実績

自動搬送装置をお客様の現場に導入開始した2017年以降も、実績として、100拠点以上の設計や導入支援を行ってきました。

現在も大小様々に年間10~20件程度を支援。

これらは設計からソリューション実装まで完了しています。

シャープは、お客様のロボット選定に必要な3つの視点を持っています

コンサルタント

コンサルタント

- ▪お客さまと伴走しながら、同じ目線で将来像を描く

- ▪経営課題を浮き彫りにし、対策をプランニング

- ▪計画を俯瞰視して全体最適化

ロボットSIer

ロボットSIer

- ▪お客さまのニーズを可視化し合意形成して仕様化

- ▪複数プロダクトを組み合わせソリューション化

- ▪使う製品やメーカーを選ぶコーディネーター

ロボットメーカー

ロボットメーカー

- ▪モノづくりに精通しスペックとコストを最適化

- ▪信頼性を担保したハード・ソフトのカスタマイズ

- ▪標準品(売り切りモデル)をラインアップ

製品の購入や構築前段としての導入支援にとどまらず、装置メーカーとしての導入実績、工場生産の強みとを融合させて、お客様へ寄り添うコンサルティング※を実施します。

※当社製品以外の導入含めたコンサルティングのみの場合でも有料のサービスとして承ります。お気軽にご相談ください。

お客様の課題と支援内容

お客様の現場で必要な自動化の課題はさまざまです。

課題によって適切な支援内容を検討しご提案していきます。お客様ご自身で検討しなければならないと思う課題についても、まずはご相談ください。シャープならではの解決策をお示しします。

生産性の改善

工場の生産性をあげたいが、何から手を付けて良いのかわからない。

作業の分析から、手順に従って改善につなげていく手法を一緒に進めたい。

レイアウト検証

新工場のレイアウトの確からしさを検証したい。

シミュレーションツールはプログラミングスキルが必要だし、代行でモデルを作成して欲しい。

自動化/省力化

運搬する作業を自動化したいが、一部の装置やシステムとの連携が必要になり、複数のベンダーと調整する時間的な余力もない。

全体の設計が出来るベンダーに取り仕切って欲しい。

他にもこのような課題があります

- 標準時間設定・作業導線改善

- 生産管理・生産システム構築

- リードタイム短縮・在庫削減

- TPM、設備保全システム構築

- 安全管理

- 物流再編・効率化・コストダウン

- 外注評価・再編成

サービス内容の詳細

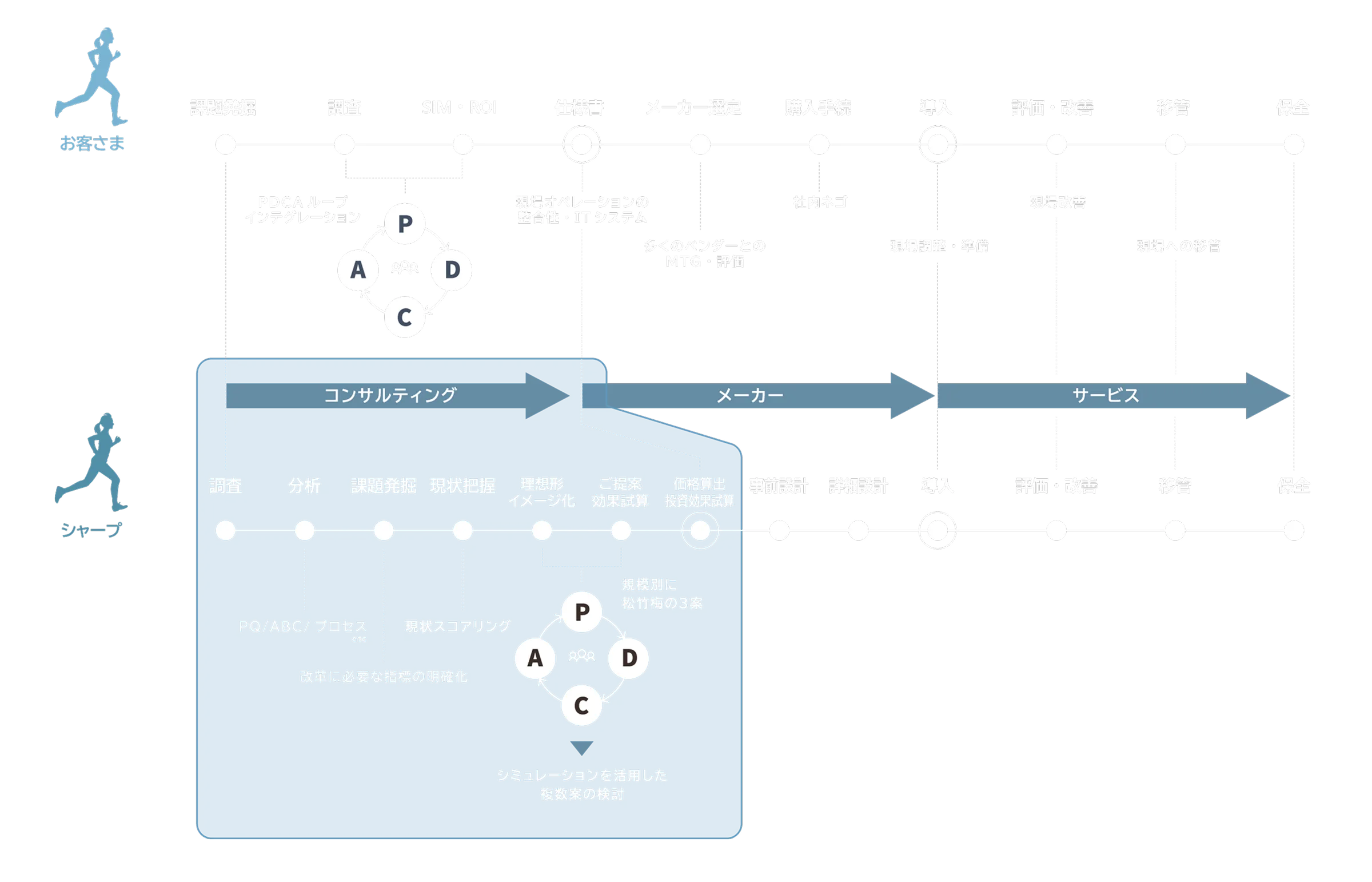

検討の各ステップにおける具体的な取り組み

まずは、お客様の現場にお伺いし、現状について詳しく調査いたします。その後、お客様と共に導入に向けた詳細な企画を検討し、実装にむけて具体的な設計、計画を推進していきます。

| ステップ | アウトプット | 具体的な取組み |

|---|---|---|

| 現場調査 | 現状の可視化/数値化 |

|

| 現状分析 | Q:品質、C:コスト

D:在庫L/T、E:環境 F:汎用性/拡張性、S:安全性 |

|

| 企画(支援) | なりたい姿のイメージ化 |

|

| KPI評価と期待効果の明示 |

|

|

| 構想企画書 |

|

|

| 実装(伴走) | 基本設計書(RFP) |

|

| KPI評価と期待効果の明示 |

|

|

| 量産環境の構築 |

|

お客様とご相談しながら、まずはスコープを設定し、具体的な取組みを決めて参ります。

日程については担当員のスケジュールにより、ご希望に添えないケースが御座いますので、あらかじめご了承ください。

アウトプットイメージ

お客様の現場の課題に応じて必要なアウトプットは様々です。

下記はお客様に実際にご提出した資料の一例となります。

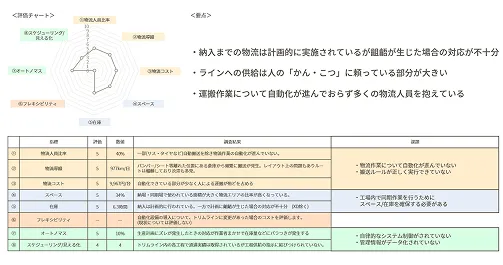

調査結果

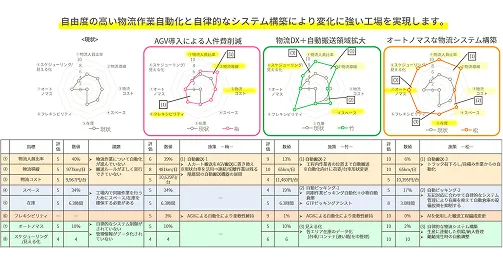

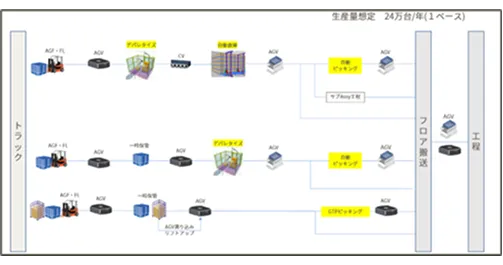

物流構想

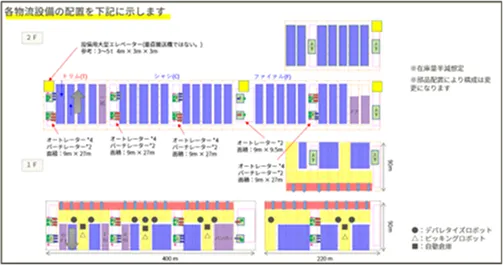

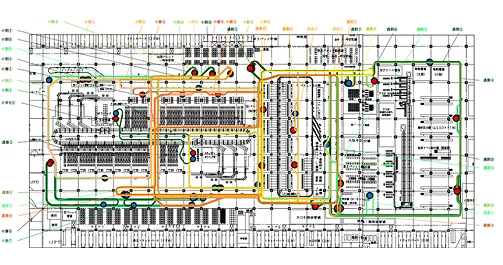

レイアウト提案

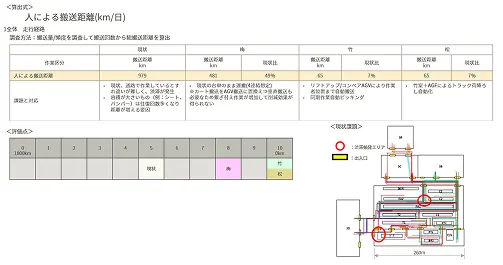

一連のフロート機器構成案

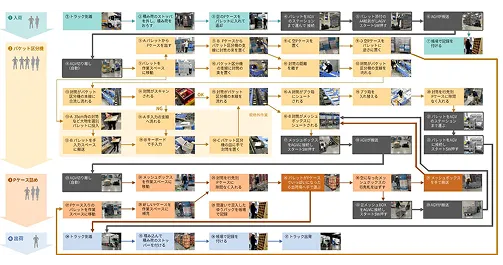

プロセス分析

レイアウト分析

物流動線分析

見える化分析と提案

取り組み事例

コンサルティングサービスを行った事例をご紹介

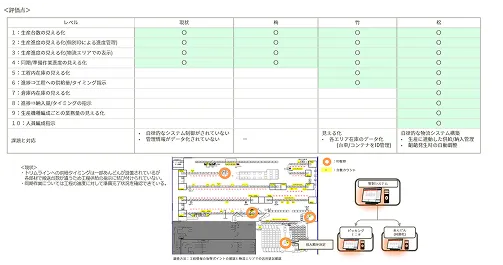

S社:工場診断/スマートファクトリープランニング

新工場の物流コンセプトを策定。

これまでカン・コツによる運用実態を調査し、問題の原因を特定して、論理的/計画的な運用へ移行のポイントおよび全体の最適化など含む物流をご提案。

J社:現状最適化/PoC

次世代搬送仕様書を共同策定。

現在の運搬物/量/機器を調査し、ご使用中の運搬機器を活用した省力化をご提案。

また、デモ機を使用したPoCの取り組みを推進。