導入事例

製品ジャンルと業種で絞り込みができます。いずれか片方だけでも可能です。

両方を選択した場合は「且つ」の結果を表示します。

- 製品カテゴリ

- 業種

株式会社日本農園さま

PDF:790KB

人手不足が進む中、単純作業を機械化して生産性向上

- 業種

-

工場

- 導入の目的

-

生産性向上、業務効率化、経費削減

- 導入製品

-

- 自動搬送装置(AGV)

・TYPE A(超小型)×1台

・カゴ車搬送ユニット(特注)×56台

・集中制御システム

・操作タブレット用ソフト

2018年4月導入。レタス育成用の発泡ボードの搬送に活用。

- 自動搬送装置(AGV)

- 導入先

- 株式会社日本農園さま 広島県/世羅町

2003年設立。2万5000坪の園地面積を有し、ボストンレタスを温室水耕栽培で生産。収穫量は日量2万株、年間750tにのぼる。

こんなソリューションを実現しました。

- 導入前の課題

-

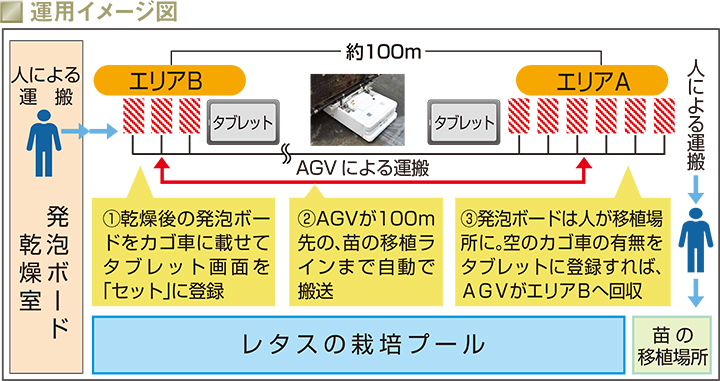

レタスの育成に使用する発泡ボードは、収穫が終わると洗浄・乾燥をし、再利用しています。これまで乾燥を終えた発泡ボードを100m先にある場所まで、スタッフが台車で運搬していましたが、工場では人手不足も課題となっており、単純作業の機械化を図りたいと考えました。

- 導入後の変化

-

- AGVが1日約1,200枚の発泡ボードを自動搬送。人による作業工程を削減し、人手不足に対応。

- 台車の重さは100㎏近くになり、運搬作業は重労働だったため、労働環境の改善にも貢献。

- 1回でより多くの発泡ボードを搬送できる特注のカゴ車を採用。産性向上につながっています。

お客様の声

導入の背景

年々深刻になる人手不足を補うため、

単純な搬送作業の機械化を進めたい。

少子高齢化に伴い、スタッフを募集してもなかなか集まらないといった人手不足の問題が深刻化しています。当工場では、レタスを発泡ボードの上で育成し、収穫後、発泡ボードを洗浄・乾燥して再利用しますが、乾燥室から苗を移植する場所まで約100m離れています。これまではスタッフが発泡ボードを台車に載せて運搬していましたが、台車の重さは100㎏近く重労働であり、この単純作業を機械化することで業務効率を向上したいと考えました。

株式会社日本農園 常務取締役 岩井伸行さま

選ばれた理由

牽引タイプなので、小型でもパワフルに稼動。

搬送効率を上げるカゴ車の特注対応も評価。

既存の工場に省スペースに導入できる機器としてAGV(自動搬送装置)に着目しました。シャープのAGVは、カゴ車に潜り込んで牽引するタイプなので、カゴ車の車輪も併用して安定走行できる上、小型でも重量200㎏まで対応する点がメリットでした。また、1回の搬送でより多くの枚数を搬送するため、カゴ車の特注に対応してもらえたことも高く評価しました。

磁気テープに沿って、発泡ボードを自動で搬送

導入後の効果

AGVが1日1,200枚の発泡ボードを搬送。

人による作業を他に充てられ、生産性向上。

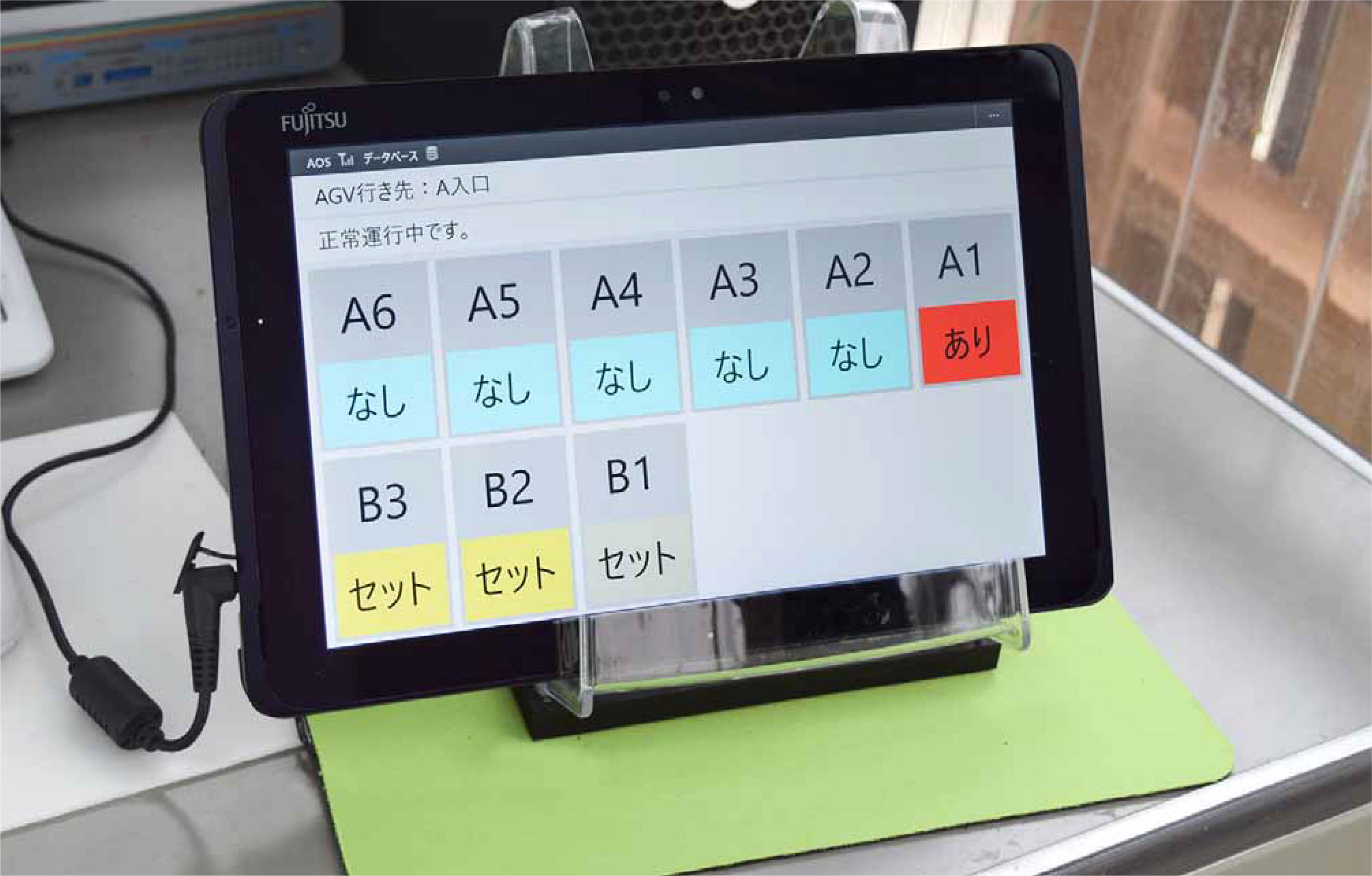

AGV導入後、乾燥を終えた発泡ボードをスタッフがカゴ車に載せると、AGVが約100m先離れた苗の移植場所まで自動で搬送します。1日平均1,200枚の発泡ボードを自動搬送することでスタッフによる運搬作業を削減でき、課題だった人手不足の解消につながっています。100kg近い台車の運搬は重労働だったため作業負担の軽減も図れました。また、AGVに指示を出すタブレットは、文字を大きくシンプルに設計してもらったことで、タブレット操作に不慣れなスタッフからも扱いやすいと好評です。

スタッフが扱いやすいよう、タブレット画面はごくシンプルに設計

今後の展望

走行データ分析で、さらなる効率化も。

他のラインへのAGVの拡張も検討。

集中制御システムでAGVの走行データを収集してエラーの分析などを行っており、今後さらなる効率化につなげていきます。また、他のラインでも作業工程を検証し、AGVの導入可能なラインに随時拡張していき、さらなる生産性向上につなげていきたいと考えています。

2018年8月制作

導入製品「自動搬送装置(AGV)」について

幅広い業種の運搬業務を革新

シャープの自動搬送ソリューション