導入事例

製品ジャンルと業種で絞り込みができます。いずれか片方だけでも可能です。

両方を選択した場合は「且つ」の結果を表示します。

- 製品カテゴリ

- 業種

京セラ株式会社 長野岡谷工場さま

PDF:761KB

カゴ車潜り込み牽引やスロープ(傾斜2°)対応を評価

- 業種

-

電子機器

- 導入の目的

-

生産性向上、業務効率化、安全性向上

- 導入製品

-

- 自動搬送装置(AGV)

・有軌道スリムタイプ(カスタマイズ品)×3台

・集中制御システム(AOS)

2024年1月導入。カゴ車を牽引して物流棟と生産棟を往復する自動搬送システムを構築。狭いクランクやスロープにも対応。

- 自動搬送装置(AGV)

- 導入先

- 京セラ株式会社さま 京都府/京都市(本社)

1959年創業。ファインセラミックス、半導体部品、通信、エネルギーなど多彩な分野に事業を展開されている電子部品メーカー。

長野岡谷工場(本物件)/長野県岡谷市

こんなソリューションを実現しました。

- 導入前の課題

-

当社・長野岡谷工場では、物流棟と生産棟の間を多種多様な資材・製品が繰り返し行き来しています。往復で約300mあり、相当な重さのカゴ車を運ぶ作業は担当者の負担が大きく、その軽減が課題でした。また、将来の人手不足に備えるためにも、搬送の自動化が求められました。

- 導入後の変化

-

- カゴ車の下にAGVが潜り込んで自動で牽引。200kgまで運べ、社員の負担が大幅に軽減。

- 多くの社員が利用する通路を走行できる高い安全性や、スロープ対応のカスタマイズに満足。

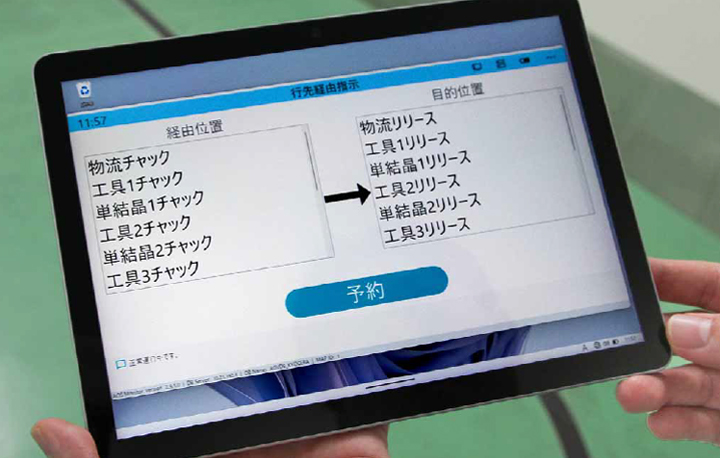

- 搬送指示はタブレットで簡単におこなえ、自動充電で運用に手間がかからないのもメリット。

お客様の声

導入の背景

往復約300mの運搬作業を軽減したい。

人手不足対策も視野にAGV導入を決定。

長野岡谷工場では、プリントヘッド、コネクター、単結晶サファイア、切削工具、生産設備、検査装置などの製造を行っています。物流棟に届いた資材を生産棟に搬送し、加工のうえ製品化したものを再び物流棟に移して出荷していますが、両棟の間は往復で約300m。重量物をカゴ車に載せて運搬するのは担当者の負担が大きく、その作業の軽減が課題でした。また、将来の人手不足も考慮し、自動搬送装置(AGV)導入を決めました。

京セラ株式会社 長野岡谷工場

経営管理本部

岡谷経営管理部責任者 兼 岡谷物流課責任者

青山俊保さま(左)

岡谷経営管理部

岡谷物流課 物流係責任者

木川田貴治さま(右)

選ばれた理由

カスタマイズによるスロープ対応が決め手。

既存カゴ車をそのまま牽引できる点も評価。

各社AGVを検討するなかで、搬送経路に傾斜2°のスロープがあることがネックになっていたところ、この課題をカスタマイズ対応でクリアしていただけたことが一番の決め手でした。デモ機による現場検証でスロープのスムーズな上下に加え、途中で非常停車しても重さで坂を下ることがない安全性も確認できました。他にも、既存のカゴ車がそのまま使えたことや、カゴ車に潜り込んで牽引するタイプのため、狭いクランクがある経路でも小回りが利くことなどがメリットでした。

スロープ走行(傾斜2°)に対応し、坂の途中での緊急停車も可能

導入後の効果

大幅な負担軽減と労災対策につながった。

社員からの評価高く、企業イメージ向上にも。

搬送作業の多くをAGVが人に代わって担ってくれるため、社員の大幅な負担軽減と労災対策につながり、当社の「人を大切にする経営」にもかなっています。社員が多く利用する通路を走るため、センサーによる障害物検知に加え、誘導用の磁気テープで走行経路が一目でわかることが安全性をより高めています。社員から「AGV導入で助かっている」との声が多く上がっており、社外の見学者からも注目を集め、企業イメージ向上にも貢献しています。

タブレットは各配送先(12部署)に配置。遠隔でAGVを操作できる

今後の展望

AOSを活用して運用効率や安全性を向上。

追加導入やステーション増設も今後検討。

集中制御システム(AOS)を活用し、複数台のAGVへの搬送指示、交差点制御や防火扉連動などをプログラムしているほか、連携するアプリを当社独自に開発。社員のスマホでも走行位置を確認できるようにして、タブレット端末での操作と合わせて運用効率を高めています。今後、AGVの追加導入や発着ステーションの増設なども視野に、稼働率のさらなる向上を目指します。

AOSで搬送指示・位置確認が簡単。連携アプリの独自開発も(右)

2024年9月制作

導入製品「自動搬送装置(AGV)」について

幅広い業種の運搬業務を革新

シャープの自動搬送ソリューション